Ведущий сталелитейный цех

Эта статья посвящена организации и оптимизации работы ведущего сталелитейного цеха. Мы рассмотрим ключевые аспекты эффективного управления производством стали, от выбора оборудования до контроля качества продукции. Вы узнаете о современных технологиях, лучших практиках и методах повышения производительности в ведущем сталелитейном цехе.

Планирование и управление производством

Выбор оборудования и технологий

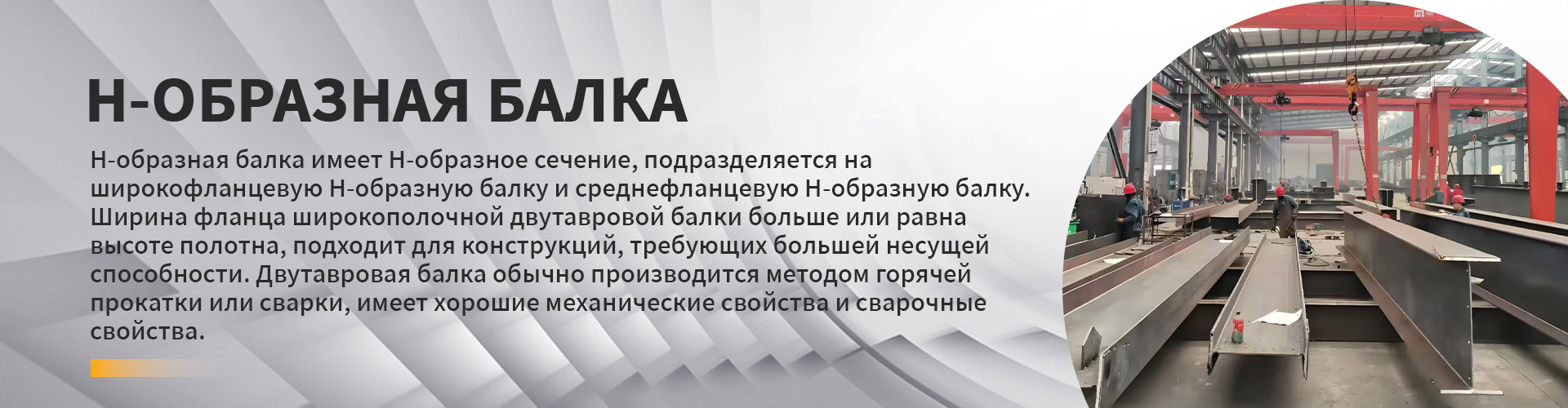

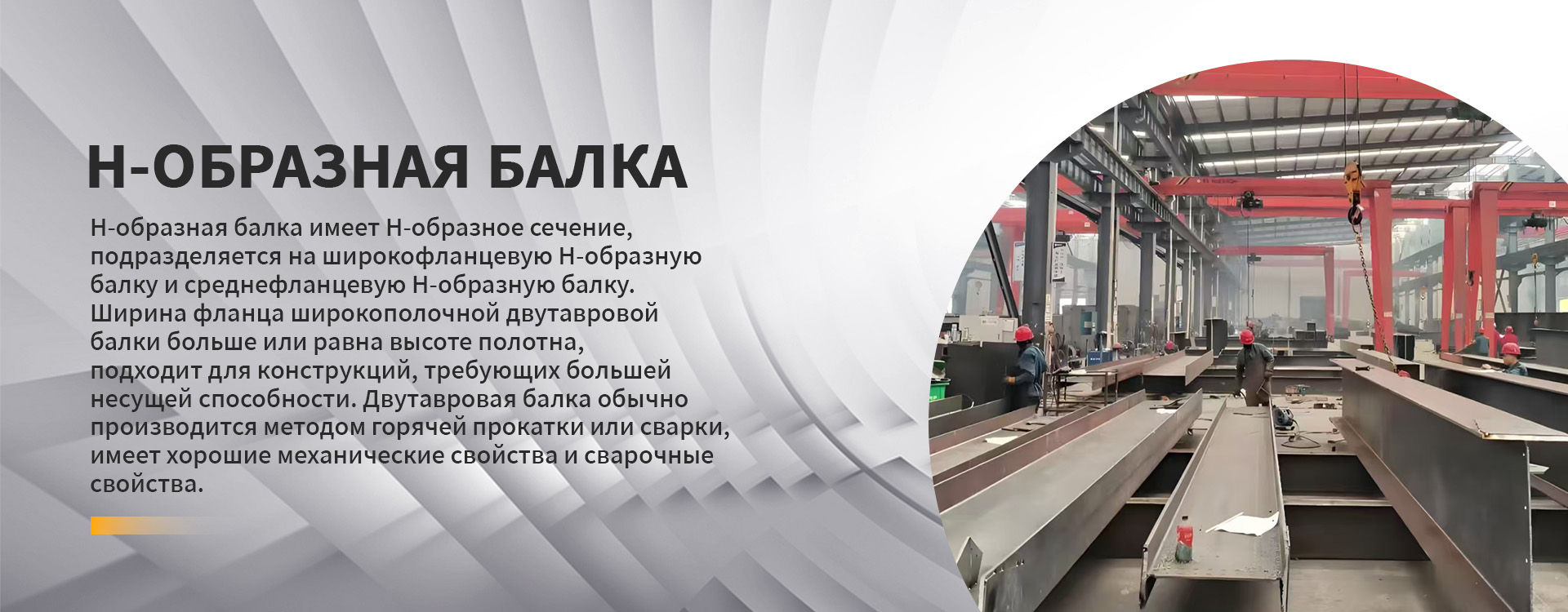

Ключевым фактором успеха ведущего сталелитейного цеха является правильный выбор оборудования и технологий. Современные сталелитейные заводы используют высокотехнологичные агрегаты, такие как конвертеры, электродуговые печи, вакуумные индукционные печи. Выбор конкретного оборудования зависит от типа производимой стали, объемов производства и бюджета. Важно учитывать энергоэффективность, производительность и надежность оборудования. При выборе поставщика необходимо обращать внимание на его репутацию, опыт работы и гарантийное обслуживание.

Система контроля качества

Строгий контроль качества на всех этапах производства – залог выпуска высококачественной стали. Система контроля качества должна включать в себя входной контроль сырья, контроль параметров плавки, контроль химического состава и механических свойств готовой продукции. Применение автоматизированных систем контроля позволяет повысить точность измерений и снизить человеческий фактор. Важно также проводить регулярный анализ причин брака и внедрять корректирующие меры.

Управление персоналом

Эффективная работа ведущего сталелитейного цеха невозможна без квалифицированного персонала. Важно обеспечить обучение сотрудников, проводить аттестации и создавать благоприятные условия труда. Система мотивации должна стимулировать повышение производительности и качества работы. Внедрение современных методов управления персоналом, таких как система KPI, позволяет объективно оценивать эффективность работы каждого сотрудника и цеха в целом.

Оптимизация производственных процессов

Повышение производительности

Для повышения производительности ведущего сталелитейного цеха необходимо оптимизировать все производственные процессы. Это включает в себя анализ технологических карт, поиск узких мест в производстве, внедрение новых технологий и автоматизацию ручных операций. Анализ данных с помощью систем промышленной автоматизации позволяет выявить резервы повышения производительности и оптимизировать расход ресурсов.

Снижение себестоимости продукции

Снижение себестоимости продукции – одна из главных задач ведущего сталелитейного цеха. Для этого необходимо оптимизировать расход материалов, энергии и труда. Внедрение энергосберегающих технологий, оптимизация логистических процессов и снижение потерь на всех этапах производства позволяют значительно снизить себестоимость продукции.

Безопасность труда

Меры безопасности

Работа в сталелитейном цехе связана с высокими рисками, поэтому обеспечение безопасности труда является приоритетной задачей. Необходимо соблюдать все правила техники безопасности, использовать средства индивидуальной защиты и проводить регулярные инструктажи. Важно также проводить техническое обслуживание оборудования и проводить регулярные проверки состояния рабочего места.

Заключение

Успешное функционирование ведущего сталелитейного цеха требует комплексного подхода, включающего в себя грамотное планирование, управление персоналом, оптимизацию производственных процессов и обеспечение безопасности труда. Применение современных технологий, эффективных методов управления и постоянное стремление к совершенствованию – залог успеха в этой сложной и важной отрасли.

Для получения дополнительной информации о проектировании и строительстве стальных конструкций, посетите сайт ООО Линьси Чжуншэн Стальные Конструкции. Они предлагают широкий спектр услуг, включая проектирование, изготовление и монтаж металлоконструкций.

| Сравнение типов печей | Производительность | Энергоэффективность | Стоимость |

|---|---|---|---|

| Конвертер | Высокая | Средняя | Средняя |

| Электродуговая печь | Средняя | Низкая | Высокая |

| Вакуумная индукционная печь | Низкая | Высокая | Высокая |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цветные стальные листы с порошковым покрытием из Китая

- Крепеж для профилей OEMZ

- профнастил с полимерным покрытием н57

- Купить стальную конструкцию производство

- Купить двутавровую балку 2 мм

- Ведущая балка 41 41

- OEMZ сталь dks

- Ведущая мастерская цветной стальной лист

- OEM оцинкованный цветной стальной лист с полиэфирным покрытием c10

- Монтажное основание ведущей балки