Компания LINXI ZHONGSHENG STEEL CONSTRUCTION CO.,LTD.объясняет процесс изготовления стальных компонентов.

2025-04-13

Выдача образцов и нумерация материалов

1.Обязанности по отбору образцов и нумерации материалов

Отбор образцов является первым процессом в обработке стальных конструкций, только если спецификация отбора образцов является точной, нелегко обеспечить качество всех компонентов после накопления ошибок в каждом производственном процессе.

Основное содержание выпуска образца: проверить внешние размеры и положение отверстия образца чертежа; выпустить точку соединения с 1:1 образца чертежа; проверить размер каждого компонента; сделать образец пластины и образца стержня для открытия спецификации, изготовление ролика, изготовление отверстий и других обработки и производства в соответствии с.

Выпустить образец, чтобы 1:1 соотношение в таблице образцов с использованием геометрического метода рисования всплывающей карты образца; выпустить образец путем тестирования, чтобы подтвердить, что нет ошибки, со стальной пластиной образца, образец стержня; в образец пластины, образец стержня на ID номер, номер, номер детали, общее количество диаметров и так далее; с последующим образец пластины, образец стержня для выполнения количества материалов.

Нет. материал, должен проверить и проверить сырье, рисунок на материал резки, штамповки и других частей производственного процесса, отмечены с серийным номером частей, образец пластины, образец стержня должны храниться надлежащим образом до завершения проекта.

2.Выпуск образца и количество материалов, на которые необходимо обратить внимание

(1).При выпуске образцов необходимо знать оставшийся объем фрезерной и строгальной обработки, а сварные детали следует выпускать в соответствии с технологическими нормами на объем сварного замыкания.

(2).В соответствии с таблицей состава и образцом пластины выполнить набор реза, стараться сохранить информацию, следует исходить из метода резки пустой режущей способности.

Во-вторых, резка

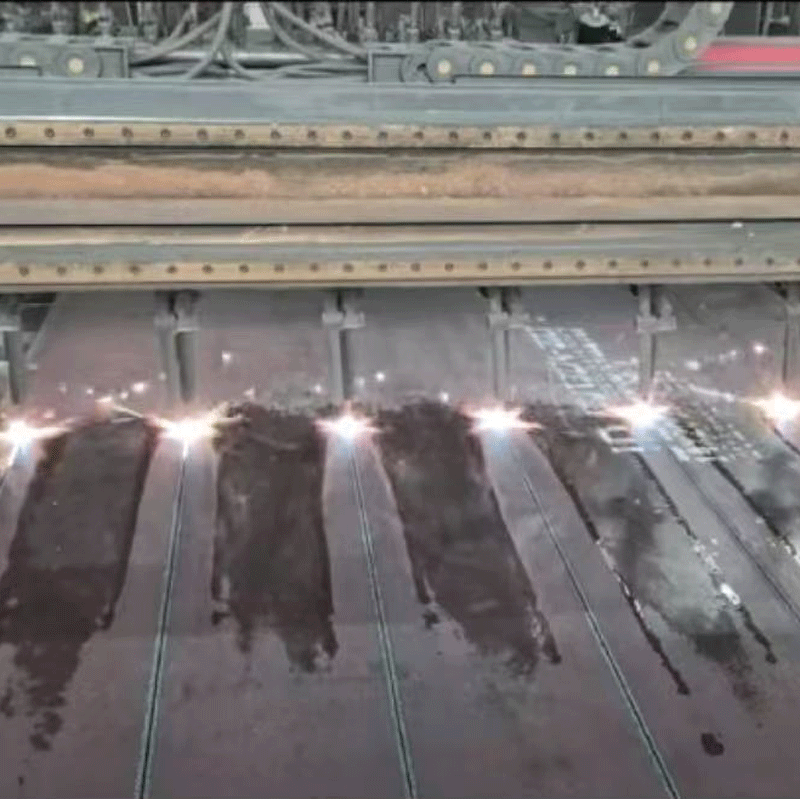

Строительная сталь подвергается резке методом рубки, ножниц, резки, кислородной резки и т.д., какой именно метод следует выбрать в процессе строительства на основе соответствующих требований и фактического стандарта ясно. После резки строительная сталь не может быть разделена на уровни, не может быть трещин в поперечном сечении, должны быть устранены при надрезе заусенцы, шлак и брызги. Допустимая погрешность резки машиной кислородной резки должна соответствовать требованиям.

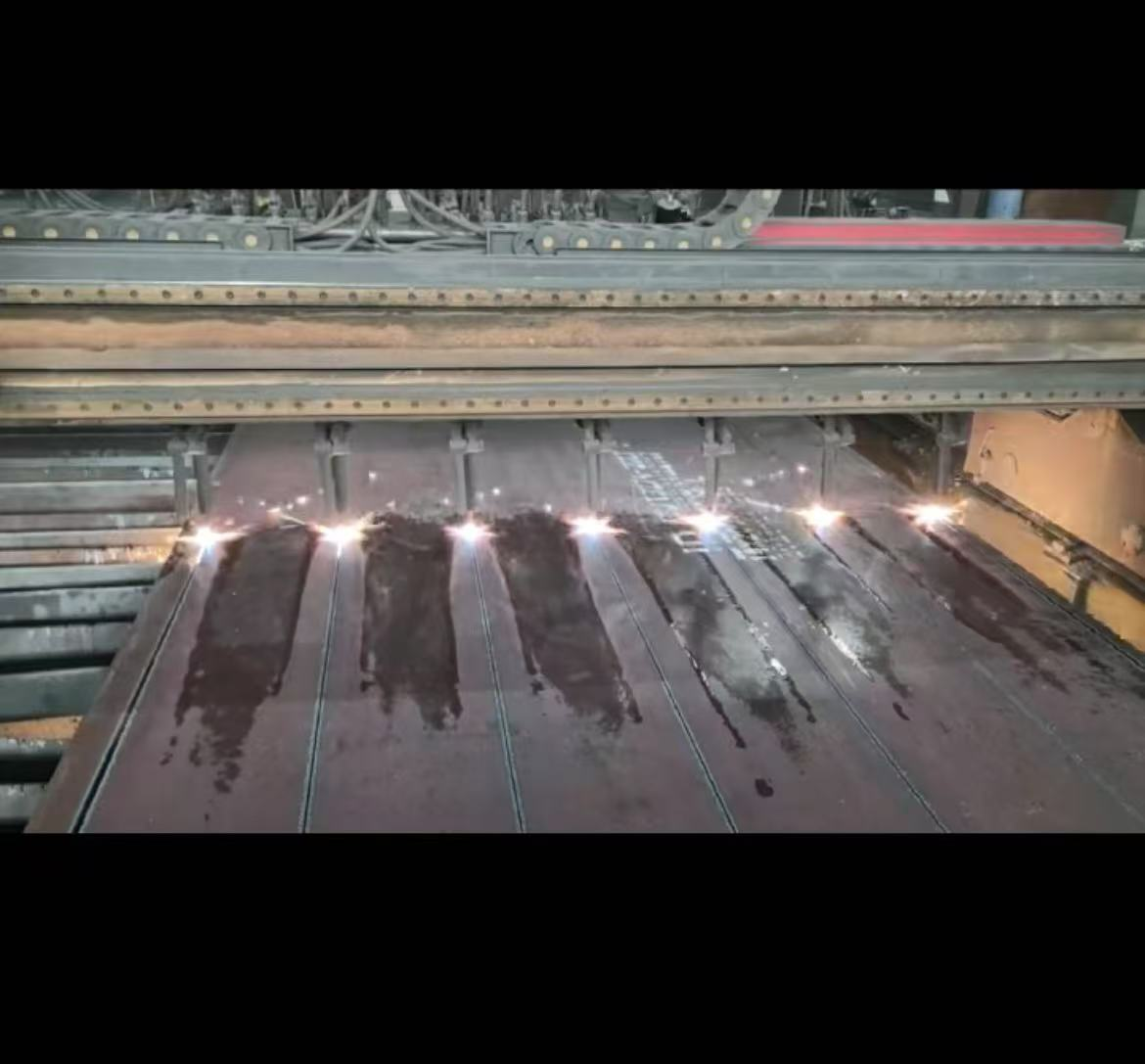

1.кислородная резка

Кислородная резка с использованием газовой смеси O2 и ацетилена и процесса зажигания для получения устойчивой высокой температуры для плавления конструкционной стали, а давление воздуха будет сдувать шлак, в результате чего образуется щель, для резки металла.

2.Механическое оборудование для резки

(1).Пильный станок с ЧПУ.

(2).песчаный диск режущий станок.

(3).Гидравлические ножницы, машина для пробивки и резки швеллерной стали.

3.низкотемпературная плазменная резка

Низкотемпературная плазменная резка для резки пластин из нержавеющей стали, алюминия, меди, металла и другого сырья, с высокой температурой резки, сильной промывочной силой, экономичностью режущей кромки, небольшой деформацией, способной разрезать все точки плавления композитных материалов с высоким содержанием металла и другими преимуществами.

Коррекция и лепка

1.Исправление

В процессе обработки стальных конструкций, из-за деформации сырья, деформации резки, деформации сварки, деформации транспортировки, может повлиять на производство и установку компонентов, исправление в основном, чтобы привести к новой деформации, чтобы компенсировать деформацию, которая уже давно произошла. Коррекция стального швеллера подразделяется на коррекцию механического оборудования, коррекцию ручной работы и коррекцию огня.

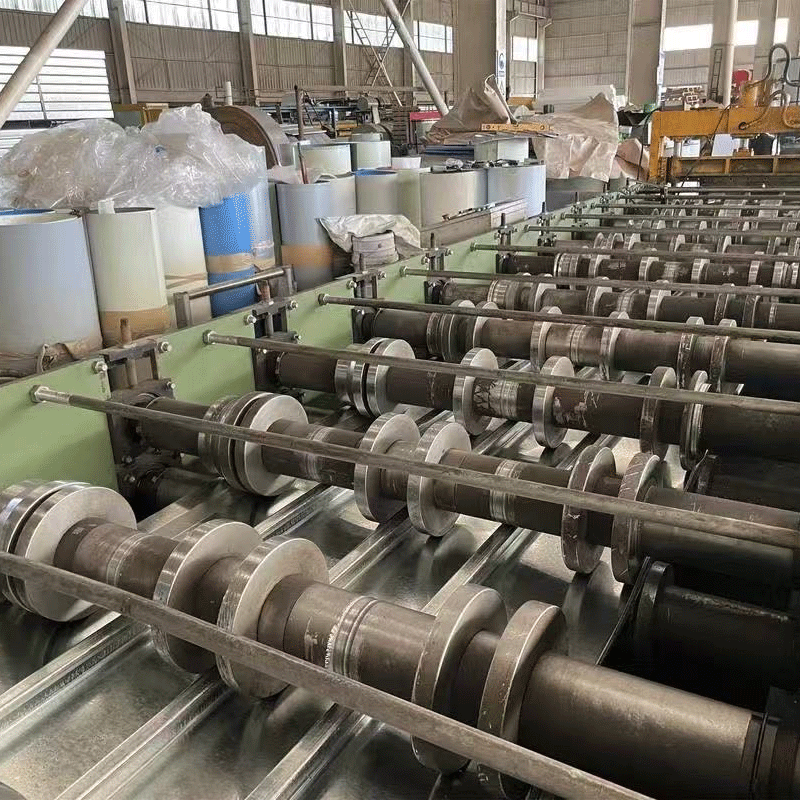

2.Гибка формовка

Технология процесса холодной гибки и формовки включает в себя гибку на круглошлифовальной машине, гибку на прессе, гибку сверху, гибочную обработку.

Производство и обработка кромок

При изготовлении стальных каркасных конструкций внутренняя структура толстых стальных листов изменяется путем обрезки или оксидирования кромок. Для того чтобы обеспечить качество ключевых компонентов, таких как стальные колонны или тяжелые подкрановые балки, кромка должна быть обработана, а величина ее среза не должна быть меньше 2 мм. Кроме того, для обеспечения качества сварки и ее полного учета точности установки, следует сначала толстолистовую кромку строгать (или развальцовывать) сварными швами.

Пробивка отверстий

Пробивка отверстий, как правило, имеет два способа: пробивка и пробивочная машина. Пробивка является широко используемым методом в обработке стальных конструкций; пробивка машины, чтобы использовать оборудование пробивной машины с помощью пробивной силы, производимой отверстием, качество края отверстия слабее, в обработке стальных конструкций был менее выбран.

Пробивка отверстий с помощью рабочей силы и пробивка рубанком. Сверление с использованием рабочей силы обычно используется для сверления отверстий меньшего диаметра и более тонкого сырья. Такое сверление экономит время и трудозатраты, а также обладает высокой точностью.

В дополнение к сверлению, есть также сверление, зенкерование, растачивание и так далее. Сверление - это расширение отверстия до необходимого диаметра; зенкерование - это сверление заготовки изделия с небольшим отверстием; растачивание - это первоначальная обработка отверстия с целью его углубленной обработки для повышения шероховатости и точности.

Шесть, сборка

Сборка также известна как монтаж, групповая сборка, это производство хорошего набора деталей в соответствии с потребностями строительных чертежей, собранных в единый компонент. Размер стальных компонентов должен быть основан на поставке дорожного покрытия, стандартов на месте, грузоподъемности подъемного оборудования отдела сборки и структуры допустимого стандарта для подтверждения несущей способности.

Сборка должна соответствовать следующим положениям:

1.Сборка стальных компонентов должна осуществляться в Интернете.

2.Перед сборкой необходимо подготовить таблицу последовательности действий и производить сборку в соответствии с ней.

3.При сборке, строго в соответствии с производством и обработкой частей серийного номера инженерного; симметричные части необходимо обратить внимание на ориентацию, чтобы предотвратить ошибки.

4.Для спецификации крупных, более сложных компонентов, следует разделить их на ряд простых частей, а затем прописать все компоненты.

5.Сборка хорошего набора компонентов должна осуществляться в соответствии с образцом чертежа компонентов с серийным номером, серийный номер деталей должен быть значительным и легко проверяемым.

Строительство сварочной техники

1.Выбор метода сварки

Сварка является одним из наиболее важных методов соединения, используемых в стальных каркасных конструкциях. В области обработки и установки стальных конструкций обычно используется дуговая сварка; при дуговой сварке до дуговой сварки, дуговая сварка, сварка в газовой защите в качестве доминирующей; в некоторых уникальных местах необходимо использовать электрошлаковую сварку.

2.Ключевые моменты технологии сварочных работ

(1).Подготовка технологии обработки сварки Уточните метод сварки, основные параметры сварки и использование проволоки, сварочного прутка, спецификации флюса и так далее.

(2).Уточните сварочную часть дуговой сварки в положении сварки после соотношения между вертикальной сваркой, обратной сваркой, обратной сваркой и горизонтальной сваркой.

(3).Выбор типа сварочного соединения

Типы сварочных соединений - это соединительный шов и филе. Соединение сварки пластины края профиля структуры положений.

(4).Запекание сварочной проволоки

Сварочная проволока должна быть запечена при использовании, а после запекания ее следует поместить в изолированную коробку и использовать по мере необходимости.

(5).Сварка в положении

Сварочная конструкция в лоскутном шитье, сборка должна быть четкой, когда конкретное расположение частей, в первую очередь, чтобы выполнить позиционную сварку. Позиция сварки длина, толщина должна быть измерена ясно, ток, чем объявление сварки для повышения 10% ~ 15%. Позиция сварки положение должно попытаться избежать верхней части компонентов, краев и других областей напряжения.

(6).предварительный подогрев перед сваркой

Подогрев может снизить скорость охлаждения зоны термического влияния, чтобы избежать образования трещин с задержкой сварки. Зона подогрева с обеих сторон сварного шва, каждая сторона общей ширины превышает толщину сварного шва в 1,5 раза или около того, и не менее 100 мм.

(7).Последовательность сварки

Как правило, от ядра сварного шва постепенно расширяется вокруг; сначала сваривается, чтобы собрать большое количество сварного шва, а затем сваривается, чтобы собрать небольшое количество сварного шва; насколько это возможно, симметрия сварки; сварка крест, первый вертикальный шов, чтобы быть охлажден до постоянной температуры, а затем сварка поперек шва; толстый стальной лист толще, чем уровень, чтобы быть сварены.

(8).Послесварочная термическая обработка

Послесварочная термообработка в основном предназначена для дегидрогенизации сварного шва, чтобы избежать образования холодных трещин. Послесварочная термообработка должна проводиться сразу после сварки, теплоизоляция и сохранение тепла должны быть основаны на толщине каждой 25 мм пластины толщиной 1h ясно. Нагрев и постнагрев можно выбрать, чтобы выпустить пламенную пушку для выполнения.

3.Контроль качества сварных швов

(1).Контроль внешнего вида

Поверхностный слой металла сварного шва должен быть пропорциональным, не должно быть трещин, несплавлений, сварных опухолей, шрамов, неправильных устьев, прожогов, дуговых ям и других недостатков, положение шва, размер должны соответствовать строительным чертежам и требованиям «Кодекса по приемке качества строительства стальных конструкций» (GB 50205).

(2).Неразрушающий контроль

Неразрушающий контроль - это метод контроля, который основан на использовании контрольно-измерительных приборов для обнаружения недостатков внутренней структуры металла шва без повреждения шва. Как правило, включает в себя неразрушающую дефектоскопию и ультразвуковой дефектоскоп.

Восьмое, инженерная конструкция высокопрочного болтового соединения

Высокопрочное болтовое соединение является одним из ключевых методов соединения стальных каркасных конструкций наряду со сваркой в настоящее время, отличается удобством инженерной конструкции, съемностью и заменяемостью, пропорциональной передачей усилия, хорошей жесткостью соединения, большой несущей способностью, высокой усталостной прочностью, гайки не легко ослабить, и на конструкцию можно положиться.

1.Общие требования

(1).высокопрочные болты в использовании, должны быть в соответствии с соответствующими положениями различных типов характеристик и провести обзор, обзор стандарта, прежде чем они могут быть использованы. Транспортировка должна быть легкой и легкой разгрузки, чтобы избежать повреждений.

(2).На месте хранения высокопрочных болтов, должны быть помещены в сухой, естественной вентиляции, водонепроницаемый дождь, водонепроницаемый склад, и не должны быть загрязнены.

(3).Установка, должна быть в соответствии с днем, чтобы использовать количество, полученное. В день, когда болты не были использованы, они должны быть установлены обратно в контейнер для хранения, не могут быть выброшены, замусорены.

(4).При сборке высокопрочных болтов, в зоне контакта не должно быть заусенцев, железных штифтов, масла, сварочных брызг. Поверхность трения должна быть сухой, на ней не должно быть конденсата, инея, снега, запрещается производить монтаж под дождем.

(5).Применение гаечного ключа с фиксированным моментом затяжки высокопрочных болтов, каждый день перед работой, чтобы решить гаечный ключ с фиксированным моментом затяжки, чтобы провести калибровку, до стандарта перед использованием.

2.Технология установки

(1).Соединитель на высокопрочных болтах необходимо постепенно собирать из середины группы шлифованных болтов, расширяя вокруг, закручивая один за другим.

(2).Соединитель, такой как не только высокопрочные болты и сварные соединения, целесообразно сначала соединить болтами, после придать форму сварочной инженерной конструкции.

(3).Высокопрочные болты должны вкручиваться в резьбовые отверстия по желанию, когда в слое пластины получается неправильное отверстие, что позволяет использовать фрезы для сверления отверстий. При сверлении железный штифт не должен попадать в слой пластины. Общее количество просверленных отверстий не должно превышать 1/3 соединительной ножки болта. Диаметр просверленных отверстий не должен превышать 1,2d (d - диаметр болта). Кислородная резка не должна применяться для сверления отверстий высокопрочных болтов.

(4).Соединение нескольких высокопрочных болтов должно быть последовательным. Уплотнительное кольцо с закругленными углами должно быть направлено к головке болта и гайке, гайка конусом должна быть обращена к уплотнительному кольцу, не может быть установлена в обратном направлении.

(5).Высокопрочные болты в крутящем моменте, нога болт винт пряжки должны быть 2 ~ 3 пряжки, в котором позволяют 10% нога болт винт пряжки подвергается 1 пряжка или 4 пряжки.

(6).общий метод затяжки для метода крутящего момента: приложение может непосредственно указать значение крутящего момента специального гаечного ключа, разделенного на начальное и конечное закручивание вторичного крутящего момента. Начальный крутящий момент от 60% до 80% от конечного крутящего момента. Основная цель состоит в том, чтобы сделать разъем в соответствии с начальным завинчиванием каждого слоя толстой стальной пластины для достижения достаточно близко; окончательное завинчивание является крутящим моментом болта земли.